Editor-in-Chief

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Punzonado con miras en la reducción de costos

Las punzonadoras de precisión ganan su sustento en el taller moderno de fabricación de metales

- By Dan Davis

- September 14, 2023

- Article

- Punching and Other Holemaking

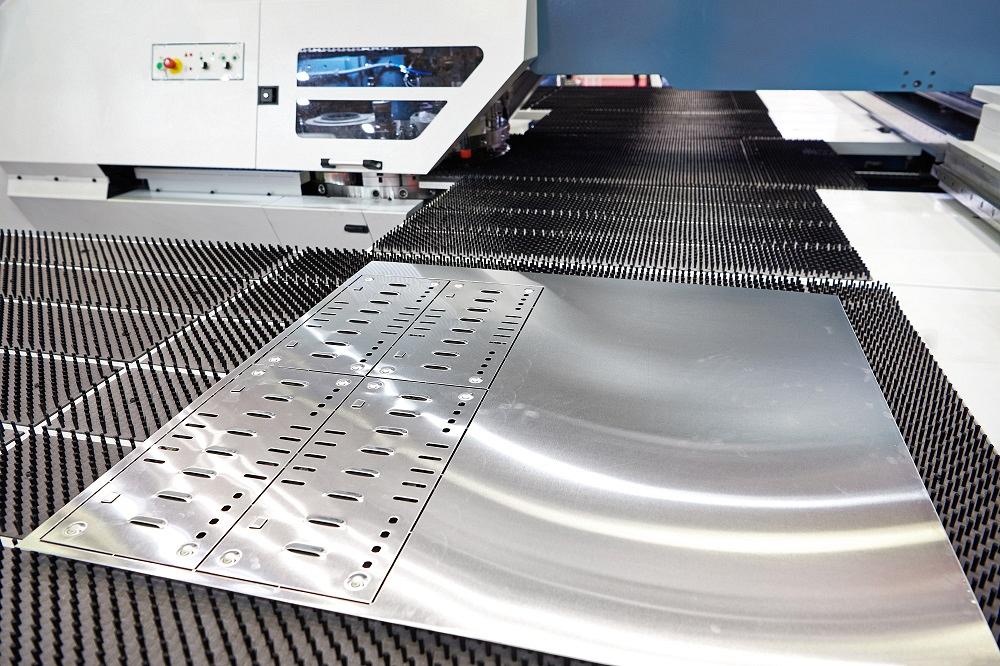

La tecnología de punzonado de precisión no es nueva, pero puede ser desconocida para una nueva generación que ingresa a la industria de la fabricación de metales, al menos hasta que descubran cuántas cosas se pueden hacer en una de estas máquinas. Sergeyryzhov/iStock/Getty Images Plus

Con las cifras de empleo en la fabricación está retornando lentamente a los niveles previos a la pandemia, ahora usted tiene una nueva generación de trabajadores que ingresan al taller. Junto con ese cambio vienen ojos frescos.

Es posible que el personal nuevo en la fabricación de metales no tenga el conocimiento profundo de corte, doblado y soldadura de los que el anterior, pero aportan una nueva perspectiva que a menudo resulta en una pregunta muy desafiante: “¿Por qué lo hacemos así?”

No importa cuánto tiempo haya estado en el negocio, esa pregunta obliga incluso a los veteranos de la fabricación de metales a considerar posibles alternativas. En aras de la mejora continua, todo merece ser mirado con ojo crítico.

Esa es la perspectiva que muchos están tomando con las punzonadoras de precisión. El caballo de batalla de la fabricación de metal que fue la máquina CNC dominante en los talleres a finales del siglo XX todavía se puede encontrar en los talleres porque la tecnología tiene algo que ofrecer. Hubo un tiempo en que no tenía paralelo como máquina perforadora, pero las máquinas de corte por láser de fibra de alta potencia actuales están desafiando ese título. Pero estas máquinas aún son independientes cuando se trata no solo de punzonar piezas de diferentes tamaños, sino también de crear formas. No se requieren procesos secundarios.

Jeff Tyl, gerente de posventa y fabricación de América del Norte, Murata Machinery USA Inc., visitó recientemente un taller después de cruzarse con alguien de la compañía en una feria comercial. El asistente a la feria comercial estaba mirando el equipo de torneado y notó que la punzonadora Muratec estaba en funcionamiento. Realmente no tenía idea de lo que una máquina así podía hacer.

Tyl dijo que en la visita de seguimiento al taller comenzó a comprender por qué el visitante del stand estaba tan interesado en la punzonadora. El taller tenía una mesa de corte de plasma básica en la parte trasera que proporcionaba piezas que a menudo necesitaban desbarbarse antes de pasar a operaciones secundarias.

“En ese momento, les dije que algunas de estas partes se pueden cortar en línea común en un punzón de torreta, y ahorrarán dinero en la chatarra. También se puede usar una rueda de presión que crea una ranura en la hoja, y se tendrán rupturas más fáciles”, dijo. “Además, con la punzonadora de torreta, no se acumulará escoria como ocurre con el plasma, por lo que no se necesita limpieza”.

El taller fue receptivo al mensaje, según Tyl, porque la persona a cargo de la operación de corte por plasma era nueva en el trabajo. Observó el antiguo proceso y pensó que tenía que haber una forma mejor. Es probable que la punzonadora sea esa herramienta para que esto suceda.

“Si lo piensa, una punzonadora en sí misma es una automatización”, dijo Tyl, refiriéndose a la capacidad de la máquina para hacer tanto. En muchos casos, con el uso de las herramientas adecuadas, las piezas pueden evitar el doblado o el procesamiento secundario y pasar directamente al ensamblaje, la pintura, la soldadura o el envío.

Ese mensaje se ha perdido en la generación más joven de fabricantes de metal que no creció en los primeros días de la tecnología de punzonado CNC. Una punzonadora puede abordar múltiples funciones de fabricación y ofrecer altas tolerancias (+/- 0.004 pulgadas en algunos casos) y repetibilidad en formas que un operador humano y una prensa dobladora tendrían dificultades para igualar.

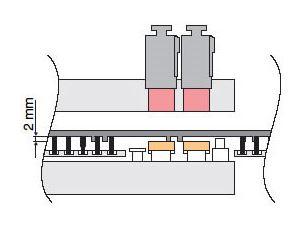

Figura 1. Durante mucho tiempo, las punzonadoras de torreta convencionales han tenido dificultades con las extrusiones hacia abajo. Como el trabajo formado se levanta de la superficie superior del dado durante el movimiento de la chapa, las herramientas modernas eliminan la degradación de la forma derivada de la interferencia con el dado.

Para aquellos que solo han estado en talleres que tenían máquinas de corte por láser que dominaban las tareas de troquelado, aquí hay cinco ejemplos de cómo el punzonado puede reducir el costo asociado con la producción de una pieza.

1. Olvídese de la tuerca soldada

Agregar sujetadores a la chapa no es lo único que existe. La mayoría de los talleres suelen tener algún tipo de capacidad de inserción de hardware en el taller.

¿Qué pasaría si la pieza de trabajo no tuviera que dirigirse al área de inserción del hardware para algo como una tuerca soldada? ¿Qué pasaría si pudiera manejarse durante el proceso de corte?

Tyl dijo que la capacidad de chapa de metal es algo que algunos operadores en la industria de la fabricación no se dan cuenta que es posible. Ven una máquina de inserción de herrajes en el taller y piensan que ahí es donde se debe fijar la tuerca soldada a la pieza de trabajo.

Ese no tiene que ser el caso. Una herramienta de roscado puede proporcionar las roscas necesarias para evitar agregar algo como una tuerca soldada. En los casos en que la chapa no sea lo suficientemente gruesa para proporcionar espacio para las roscas roscadas, la combinación de una herramienta de extrusión (ver Figura 1) y la herramienta de roscado puede lograrlo. El punzón atraviesa la chapa, corta la superficie y obliga al material a fluir hacia la abertura del dado. Eso crea suficiente área de superficie para que la herramienta de roscado introduzca cinco o seis hilos en el orificio extruido, lo que elimina la necesidad de una tuerca soldada y el tiempo y la programación necesarios para mover una tarima llena de piezas de trabajo a la máquina de inserción de hardware.

2. Haz que funcione con un calibre más ligero

“En comparación con sus contrapartes internacionales, a los Estados Unidos [al mercado de fabricación de metales] generalmente le gustan los materiales de mayor resistencia”, dijo Tyl. “Cuando el tipo de material A36 o A1011 podría funcionar, muchas personas presionan para obtener ese grado a A50 o superior”.

El acero ASTM A572 Grado 50 es una placa de baja aleación y alta resistencia. Tiene una alta relación resistencia-peso y es resistente a la corrosión. También es más caro que otras alternativas de menor calibre.

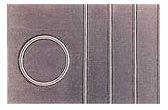

Si pudiera ofrecer las mismas características de resistencia en un material más económico y de menor calibre, ¿le gustaría explorar esa opción? Bueno, esa opción está disponible con el uso de algo llamado herramienta de rodillo (ver Figura 2).

La herramienta de rodillo crea una forma en la hoja de metal apretando el material entre dos cojinetes de bolas en el conjunto de herramienta superior y el cojinete de bolas único en el conjunto inferior. Debido a que la herramienta está en una estación de indexación automática dentro de la torreta, la herramienta puede crear formas, también llamadas costillas, en cualquier forma. Las costillas se pueden iniciar o terminar en cualquier parte de la chapa.

Estas formas contorneadas en la chapa proporcionan una resistencia adicional al material, lo que le permite demostrar una mayor resistencia a la deformación por fuerzas externas que la que normalmente existiría sin las nervaduras. Es por eso que las formas se ven a menudo en gabinetes y muebles de oficina donde se desean materiales livianos, pero se espera rigidez.

Figura 2. Se puede usar una herramienta de rodillo para crear costillas en contorno usando el indexado automático en la torreta. Estas costillas ofrecen a la chapa una resistencia adicional que normalmente no estaría disponible.

“Realmente se necesita un ingeniero para comprender que una punzonadora y las herramientas adecuadas pueden ofrecer este tipo de capacidad”, explicó Tyl.

3. Evite los procesos de formado secundarios

Tyl recordó un taller que quería saber si era posible crear una placa de rodadura hecha de aluminio de alta resistencia a la tracción en una punzonadora, evitando así la operación de formación secundaria en una prensa dobladora.

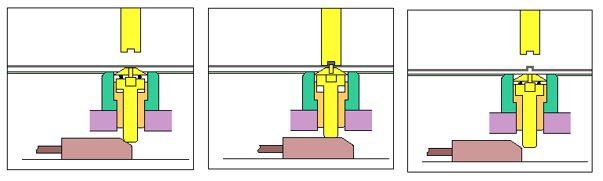

En este ejemplo, contar con el aporte de los diseñadores de herramientas de punzonado realmente ayudó, dijo Tyl. Los ingenieros de aplicaciones de Mate Precision Tooling idearon una herramienta de mejora que hizo el truco.

En esta aplicación, se perfora el perímetro exterior de la pieza de trabajo. Luego, una herramienta de forma ascendente sale de la herramienta inferior, empujando hacia arriba en el material casi 3/8 a ½ pulgada mientras la chapa se mantiene en su lugar. Cuando termina, la herramienta de formado ascendente se retrae en el dado inferior para evitar rayar el material y se vuelve a colocar para la siguiente forma ascendente (ver Figura 3).

“Al desconectar sus procesos secundarios y llevar el formado a la primera etapa de procesamiento, produjeron piezas más rápido. Sus estudios de tiempo lo verificaron”, dijo Tyl.

4. Haga la soldadura más fuerte

Una ranura bien ubicada en el diseño de una pieza puede traducirse en un mejor diseño y flujo de productos en el taller. Es posible que el soldador tenga que dar un paso al frente, pero la naturaleza del taller de hoy se trata de contribuir donde uno pueda hacerlo.

En muchos casos, una pieza que sale de la punzonadora se dirige al departamento de doblado o soldadura. Con una ranura perforada en el lugar correcto, a veces esa parte podría saltarse la prensa dobladora e ir directamente al departamento de soldadura.

Tyl dijo que, al eliminar el material en una línea de doblado potencial, un soldador puede hacer el doblado manualmente. El tonelaje completo de una prensa dobladora que introduce un punzón en el material no es necesario para hacer la forma.

La ranura también puede actuar como una guía para saber dónde debe colocarse la soldadura posterior. El alambre de soldadura que llena ese espacio abierto creará una unión mucho más fuerte que si el soldador simplemente estuviera soldando la línea de doblado exterior a la superficie de otra pieza de trabajo.

“¿Cuántas veces en un entorno de producción se han llevado piezas a la estación de soldadura para darse cuenta de que nunca se rompieron a presión? Entonces tienes que volver y arreglarlo de nuevo”, dijo Tyl. “Todo eso requiere tiempo y dinero. Si colocó esa ranura allí en la primera etapa del procesamiento, comprenderá a dónde debe ir”.

Figura 3. Las herramientas de formado se han desarrollado para que solo se eleven durante la operación de formado. La aplicación de la herramienta mejora la forma y también la calidad de la hoja de trabajo con rayones mínimos.

5. Evite el reproceso

Mientras que una punzonadora puede producir piezas altamente precisas y fiables, no se puede decir lo mismo de una prensa dobladora. La simple presencia de un operador humano introduce la probabilidad de inconsistencia en los resultados. En una prensa dobladora es posible que un operador no presente la pieza al ras con el tope trasero o que incluso tenga la pieza en bruto al revés al comenzar la secuencia de doblado. Incluso el mejor operador se desvía de vez en cuando.

Aquí es donde una punzonadora puede ayudar a evitar errores en la operación de la prensa dobladora, según Tyl. Mientras se corta la pieza en la punzonadora, una herramienta de trazado (ver Figura 4) puede colocar una R o una L en la pieza para designar los lados derecho o izquierdo. Una multiherramienta capaz de perforar los 26 caracteres del alfabeto en la superficie del material puede escribir palabras. Tyl agregó que algunos talleres que prestan servicios en el campo médico en realidad usan una multiherramienta de este tipo para producir oraciones completas en piezas médicas.

Es posible que la máquina punzonadora no sea la estrella del espectáculo en FABTECH y otras ferias comerciales de fabricación de metales, pero aún ocupa un lugar importante en el taller. Podría crecer en importancia a medida que más jóvenes ingresen a la industria y descubran lo que la antigua prensa punzonadora tiene para ofrecer.

“Si piensa en un punzón de torreta, ya sea perforar un agujero, marcar una pieza, cortar un perfil o crear una forma, todo eso es automatización”, dijo Tyl. "Si está buscando hacer más de un proceso, es posible que pueda automatizar toda la tarea simplemente gracias a este tipo de máquina".

Nota del editor: John Ripka, técnico de aplicaciones de Mate Precision Technologies, contribuyó a este artículo.

About the Author

Dan Davis

2135 Point Blvd.

Elgin, IL 60123

815-227-8281

Dan Davis is editor-in-chief of The Fabricator, the industry's most widely circulated metal fabricating magazine, and its sister publications, The Tube & Pipe Journal and The Welder. He has been with the publications since April 2002.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,