Press Brake Automation Sales Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

La prensa dobladora robótica se vuelve flexible

La automatización de prensa dobladora ya no requiere altos volúmenes

- By Peter Vandromme

- June 19, 2023

- Article

- Bending and Forming

Incluso en la actualidad, las prensas dobladoras pueden pasar un tiempo sorprendentemente corto doblando partes durante un turno de ocho horas. A veces, el problema se deriva de ineficiencias operacionales más grandes, como material no disponible, herramental perdido, o la ausencia inesperada de un empleado. Muchas veces, los problemas se derivan de falta de información. Quizá se diseñó una parte sin considerar el herramental correcto, por lo que el operador de prensa o el supervisor se ven forzados a hacer ajustes, formando varias partes de prueba para obtener el programa de doblez adecuado.

La programación de dobleces fuera de línea cambia la jugada. Antes de que un programa de doblez llegue a la planta de producción, una simulación de doblez verifica que sí, que el operador debe poder formar la parte con el herramental disponible sin colisiones. Para ciertos trabajos, la tecnología de doblez adaptiva incluso considera inconsistencias del material como la dirección del grano o la variación en el espesor. La prensa dobla parcialmente el material, mide el ángulo, luego finaliza el doblez por aire con precisión.

Si se agrega la capacidad de la prensa dobladora para cambiar herramientas automáticamente, cambiará radicalmente el departamento de formado. Las máquinas ya no tienen que producir lotes grandes para “ahorrar configuración”. De hecho, todo el departamento puede acercarse al flujo de una sola pieza e incluso a la producción basada en kits. Las piezas en proceso (WIP, por sus siglas en inglés) se reducen drásticamente, al igual que los tiempos improductivos.

Todo esto ha hecho al departamento de formado más flexible que nunca, excepto por un problema: la falta de gente. Una prensa dobladora no puede funcionar sin un operador – a menos que se robotice la operación. Además, persiste el problema de la flexibilidad. Históricamente, las celdas de prensa robótica no se han distinguido por su capacidad de adaptación. Sin embargo, eso empieza a cambiar.

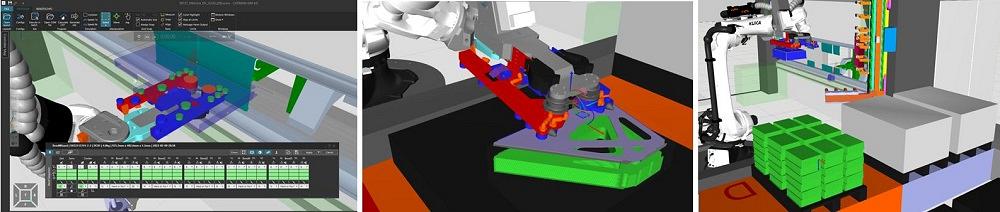

La simulación de dobleces fuera de línea ha transformado la naturaleza del doblado manual, y ahora está haciendo lo mismo con la prensa dobladora robótica. Si combinamos simulación fuera de línea con cambio automático de herramienta, tecnología evolucionada de sujetador y celda de doblado estratégicamente diseñada, cambia la decisión de automatizar o no. La prensa dobladora robótica finalmente se está volviendo flexible.

¿Qué hace que la automatización del doblado sea un reto?

Si habla con muchos dueños de taller y supervisores de departamento de formado que usan prensas robotizadas, le dirán que automatizan el formado sólo para ciertas partes. Una prensa robótica pequeña podría formar partes diminutas que son monótonas y (peor aún) inseguras para que una persona las doble manualmente. Una prensa robótica grande forma partes grandes y pesadas que serían algo extenuante si un operador las formara manualmente.

Sin embargo, para la mayoría de las partes la cuestión de si se debe automatizar se reduce con frecuencia al volumen, principalmente para amortizar la configuración inicial. Si un operador tiene que invertir tiempo con un control colgante de enseñanza para llevar cuidadosamente la parte por cada paso de formado, el trabajo necesita cierto nivel de volumen para justificar todo ese trabajo.

Luego vendría el reto de la sujeción. Algunas celdas automatizadas podrían tener una hilera de efectores de extremo con sujetador rodeando el perímetro. Diseñar todos esos sujetadores aseguraría que una celda de doblado pudiera formar diversas partes, pero el proceso lleva tiempo y trae muchas complicaciones. Aquí de nuevo, el volumen dictaría la decisión de automatizar. La celda podría diseñarse para producir lotes pequeños o incluso kits, pero para justificar toda la ingeniería, los costos de integración y el tiempo de configuración, esa celda automatizada tendría que producir muchos kits en un cierto periodo.

Esto sería aplicable incluso si todo se simulara primero fuera de línea. Esto minimizaría el tiempo que el personal de configuración pasa en un control colgante de enseñanza, pero la simulación y la programación seguirían requiriendo tiempo y recursos. La gente muy experimentada (al menos idealmente) en prensa dobladora ahora pasaría mucho tiempo frente a una computadora en la oficina. La programación fuera de línea no interrumpiría la producción, sin embargo, el tiempo de un programador tampoco es gratuito.

Para automatizar verdaderamente una operación de formado de alta mezcla de productos, no es suficiente automatizar la configuración, el cambio y la manipulación de partes en la planta de producción. Los fabricantes necesitan automatizar la programación fuera de línea y la simulación (vea la Figura 1

Los programadores, que ya no están hundidos en las minucias del doblado robótico, ahora pueden hurgar más en la estrategia del flujo de partes. Una vez que esto ocurre, un fabricante puede automatizar los trabajos de doblado que tienen más sentido para la producción total.

La pila de entrada

Si hablamos de minucias, el doblado robótico no carece de éstas. Considere primero cómo se presentan las partes y cómo se sujetan. El programa necesita saber qué cantidad de qué parte puede ponerse en cada tarima de manera segura y consistente. Una vez que la tarima llega a la celda de doblado, se escanea un código QR, notificando al software de control de producción que la tarima está acomodada y lista para seguir. Ese código también requiere el programa apropiado.

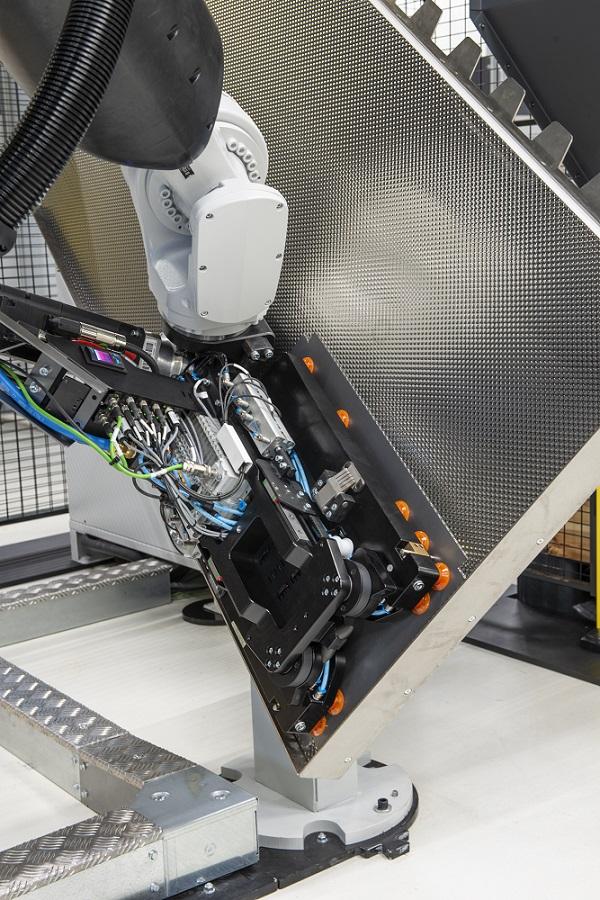

Luego viene la sujeción real de la parte. Un robot podría sujetar una parte, dirigirse a una mesa de verificación de sujeción y centrado, donde suelta la pieza y la vuelve a sujetar para asegurar que está sujeta en la posición correcta (vea la Figura 2). Para eliminar ese primer paso, algunas celdas de doblado usan tarimas que presentan las partes en un ángulo, centrando las piezas antes de que el robot las sujete. Esto significa que la parte no necesita ser referenciada en la mesa de verificación de sujeción y centrado antes del primer doblez.

Luego viene la sujeción en sí. Tienen que considerarse los recortes en la pieza, por supuesto, pero del mismo modo que debe considerarse la naturaleza de la superficie del material. Las ventosas manejan de manera segura materiales magnéticos y no magnéticos, con sujetadores “inteligentes” que activan y desactivan ciertas ventosas para manipular el trabajo. Sin embargo, las ventosas en sí necesitan diseñarse para aceptar diferentes superficies de chapa metálica, incluyendo superficies aceitosas. Al sujetar la pieza, algunos sistemas contienen un sistema de soplado de aire que limpia la superficie del exceso de aceite y otros desechos antes de que las ventosas actúen y logren un agarre seguro en la superficie.

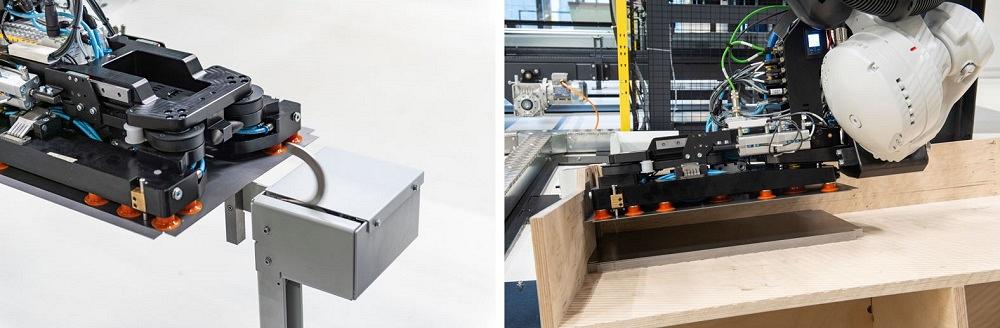

Luego viene el proceso de remoción – es decir, cuando el robot quita una sola chapa de la pila pre-centrada de piezas (vea la Figura 3). El robot se mueve en un movimiento multiaxial mientras que un sistema magnético o de cepillos asegura las piezas por separado, para evitar doble levantamiento (algo especialmente crítico para hojas delgadas). Luego el robot lleva la pieza a un dispositivo de medición de espesor para verificar que tiene una sola pieza (vea la Figura 3).

El ciclo de doblez

Luego viene el ciclo de doblez en sí, una de las tareas más intrincadas y complejas que un brazo de robot articulado puede hacer. Como punto de partida, el sistema debe verificar que estén activadas las ventosas correctas y en número suficiente para sujetar la parte de manera segura. Esto empieza con las sujeciones iniciales y continúa en todo el ciclo de doblado.

La tecnología de sujetador también tiene un papel clave aquí. Algunos sujetadores contienen varios métodos de sujeción, que incluyen pinzas y ventosas. Además, actualmente algunos sujetadores alteran realmente su área superficial en todo el ciclo de doblez. Al inicio del ciclo, el efector de extremo podría tener que sujetar una superficie de agarre grande. Aquí, “alas” de ventosas pivotean hacia afuera para expandir el alcance del sujetador (vea la Figura 4). A la mitad del ciclo, el sujetador retrae sus alas y, si se requiere, puede pivotear, dando un eje adicional de movimiento para manipular la pieza de trabajo de un doblez a otro, lo que mitiga la necesidad de verificar la sujeción, al mismo tiempo que evita colisiones con herramental, topes traseros y cualquier otra cosa que pudiera alterar la posición de la pieza de trabajo en el sujetador. Es una ciencia sutil.

Así como la sujeción es una ciencia sutil, también lo es la verificación de la sujeción. Debido a que el sujetador puede girar 360 grados, no necesita soltar la parte durante todo el trabajo. Éste coloca el panel para el primer doblez, soporta la pestaña mientras se mueve hacia arriba (para evitar que la flexión de la hoja afecte la exactitud del doblez), quita la pieza de trabajo después de que el juego de herramientas libera la presión del doblez, luego rota y se mueve inmediatamente al siguiente doblez – sin requerirse verificar la sujeción.

Ahora imagine una parte más pequeña con cuatro dobleces, sólo que esta vez, los atributos de la geometría de la parte (como por ejemplo recortes interiores o la ubicación del doblez) requieren que el sujetador se reposicione entre dobleces. Sin embargo, debido a que se trata de una parte pequeña, la verificación de sujeción puede ocurrir de hecho en la máquina. El sujetador sigue la pestaña hacia arriba para el primer doblez, se mantiene la sujeción mientras quita la pieza de trabajo del herramental, luego rota la pieza para el segundo doblez y la desliza sobre el dado y contra el tope trasero. El punzón desciende hasta que aprieta el metal. Esto efectivamente “fija” el material en una posición conocida y permite al sujetador soltar y reposicionarse en una nueva ubicación. Una vez asegurada, comienza el ciclo de doblez y el sujetador sigue la pestaña hacia arriba.

Ahora imagine la misma parte, sólo que más grande. Si el robot aplicara la misma estrategia de sujeción, la física interferiría – específicamente, la flexión. Todo estaría bien hasta que el robot pusiera la parte para el segundo doblez. El herramental apretaría la pieza de trabajo, el sujetador soltaría, y la pestaña se arquearía bajo su propio peso, dificultando el posicionamiento y la exactitud del doblado por el resto de la secuencia de doblez. En estos casos, el robot necesita llevar las partes más grandes a la estación de verificación de sujeción, donde éste vuelve a sujetarlas y continúa con los dobleces subsecuentes (vea la Figura 5).

FIGURA 2. Una parte es traída a una mesa de centrado para asegurar que el efector de extremo está sujetando la parte en la posición correcta.

Descarga de partes

Luego viene la descarga de partes, y nuevamente, esto es una ciencia sutil. Apilar paneles rectangulares comúnmente es algo sencillo, con una ligera rotación de cada parte que asegure que la pila permanezca estable mientras se transporta corriente abajo. Descargar partes pequeñas en un contenedor también es algo sencillo. Algunos paneles grandes incluso podrían acomodarse verticalmente.

Actualmente, los algoritmos han automatizado exitosamente la mayor parte de la programación para el apilado, excepto para partes sumamente irregulares. La investigación está en camino de desarrollar algoritmos que automaticen la programación del apilamiento de partes complejas, con partes “anidadas” una encima de la otra en orientaciones específicas, todo para asegurar una pila estable. Por ahora, los programadores pueden desarrollar manualmente el programa de apilado de partes irregulares dentro del software de simulación antes de probar el concepto de apilado en la planta de producción.

El panorama completo

Dicho apilado sigue siendo una de las últimas tareas de programación que no está automatizada. Todo lo demás – selección de herramientas, programación de doblez, movimientos de robot y sujetador, estrategias para verificación de sujeción, presentación de partes – ahora se maneja mediante software.

Esto a su vez cambia la naturaleza de lo que significa ser programador y supervisor de prensa dobladora robótica. En lugar de enfocarse en todas las minucias del doblado, ellos se enfocan en el flujo de partes, qué funciona mejor para la automatización, qué funciona mejor para la operación manual y qué trabajos podrían beneficiarse de ambas.

Imagine que usted es un supervisor de prensa dobladora que maneja un departamento de doblado con varias prensas dobladoras manuales junto a una celda de doblado automatizada con cambio automático de herramientas. Esa celda automatizada está configurada para producción de alta mezcla, con varias tarimas de entrada y salida, cada una de las cuales está diseñada para manejar partes diferentes. Además, esa célula opera con la cama a nivel del piso, por lo que puede usarse en “modo manual”, con el robot bloqueado y fuera de uso y un operador manipulando piezas en toda la secuencia de doblez.

Todo esto le da infinidad de opciones, y la toma de decisiones empieza en el punzonado y en el corte láser. Por ejemplo, digamos que una pieza de trabajo con un recorte interior realmente no puede ser doblada automáticamente; el sujetador simplemente no tiene el área superficial que necesita para agarrar y soportar la parte, y la pieza es demasiado grande para ser soportada por las pinzas de borde del sujetador.

En este caso, la solución podría estar en el corte láser. En lugar de cortar las geometrías interiores en cada perfil de parte, el láser puede cortar una rendija con una serie de micro-uniones. Esto le da al sujetador del robot de doblado el área superficial que necesita para asir, después de lo cual ese sobrante interior sujeto con micro-pestañas podría ser removido.

Digamos que esa misma parte requiere que las pinzas de borde del sujetador agarren la pieza durante los dobleces finales – sin embargo, repito, ¿qué pasa si la parte no tiene suficiente área superficial para que esto ocurra? Aquí, agregar una lengüeta de sacrificio – ya sea cortada con micro-juntas o punzonada con una herramienta para crear un borde de separación fácil – podría ser una opción.

¿Qué pasa con una pieza demasiado pequeña para ser formada en la prensa dobladora robótica de la compañía? Una opción es usar una prensa robótica con efectores de extremo que tengan ventosas y pinzas de apriete diseñadas para partes diminutas. Aunque esa no es la única opción. Imagine una serie de abrazaderas pequeñas reunidas en un “mini-nido” en una punzonadora con descarga y apilado automatizado de partes. Ese mini-nido tiene un doble propósito: brinda suficiente área superficial para que piezas pequeñas sean apiladas automáticamente después del punzonado, y para que otro robot agarre las piezas (que siguen en el mini-nido) para el doblado. Sólo después del doblado las piezas requieren intervención manual, pues los operadores quitan las abrazaderas formadas antes de que se envíen al acabado y ensamble.

Es aquí donde entra en escena una visión de negocios de todo el panorama. Digamos que el departamento de ensamble tiene un área grande de formación de kits (kitting) donde media docena de empleados clasifican lotes y forman kits con las piezas que necesitan los ensambladores. Con corte y doblado flexible corriente arriba, ¿el flujo de partes podría cambiarse para simplificar o incluso eliminar la necesidad de esa área de formación de kits?

FIGURA 3. Un sujetador quita la parte de una pila que, presentada en un ángulo, centra con anticipación las partes, por lo que el robot no necesita ir a una estación de centrado antes de llevar la parte al área de trabajo. Luego la pieza se lleva a un dispositivo de medición de espesor, el cual verifica que no haya doble levantamiento.

En la celda de doblado, varias tarimas de entrada y salida podrían secuenciarse para una formación de kits más eficiente directamente después del formado – todo mientras se consideran los cambios de herramientas (vea la Figura 6). El software puede secuenciar partes diferentes en un kit que comparte herramental común o permite cambios automáticos rápidos de herramientas.

Cada tarima dentro de la celda automatizada sigue llevando pilas de una parte, no un kit de partes diferentes, lo cual le da flexibilidad al sistema en caso de que el flujo de partes que viene de corriente arriba varíe inesperadamente. (¿Qué pasa si sólo cuatro piezas de un kit de cinco piezas están disponibles para que el robot las doble?) Sin embargo, el sistema puede trabajar con varias tarimas. Conforme las tarimas son quitadas de la celda, fluyen corriente abajo en lotes pequeños que pueden formarse en kits rápidamente.

¿Qué pasa si una parte puede ser formada casi por completo por el robot, excepto por unos cuantos dobleces finales? El robot podría tener problemas con la sujeción, o la geometría doblada final podría ser difícil de apilar. En este caso, el robot podría hacer la parte del trabajo de formado que requiera más tiempo, durante la noche sin ser atendido. Cuando los operadores lleguen en la mañana, recuperan la pila y hacen manualmente los pocos dobleces finales, ya sea en una prensa manual o con la celda de doblado robótico en modo manual. (Lo que se escoja dependería de la capacidad y disponibilidad de máquinas en el departamento de doblado.)

Podría sonar raro automatizar sólo una porción de un trabajo: ¿por qué no simplemente formar el trabajo manualmente en su totalidad? El trabajo de formado podría implicar un reto y ser difícil de manejar, al menos hasta esos pocos dobleces finales. Además, es frecuente que no haya personal de doblado, por lo que el taller simplemente debe automatizar para satisfacer la demanda.

Utilizar el talento disponible

Todo mundo conoce la desafortunada realidad: es difícil encontrar operadores de prensa dobladora experimentados. La idea detrás de la automatización de doblado flexible es hacer el mejor uso del talento de doblado que tienen los fabricantes.

Las prensas dobladoras robóticas pueden procesar una amplia gama de piezas, desde cajas sencillas hasta trabajo que requiere doblado incremental (multipasos) complejo, con los efectores de extremo del robot guiando de manera segura el trabajo en cada paso. Sin embargo, el formado de metal es un proceso extraordinariamente complejo, y no todas las piezas son adecuadas para el robot. Algunas piezas podrían requerir herramental especial. La tecnología robótica y de sujeción ha avanzado mucho, pero no puede resolver todos los retos de formado. Manipular o quitar una pieza después del doblez final podría ser difícil. Las partes que salen de una punzonadora con agujeros extruidos u otras formas podrían hacer el apilado difícil y poco confiable. Algunas formas hechas en el punzón se apilan con facilidad, pero otras no, dependiendo de su tamaño, número, y de dónde estén ubicadas en el perfil de la pieza.

Formar manualmente estos trabajos podría seguir siendo la mejor opción, y pueden seguir ofreciendo capacitación y experiencia para principiantes y veteranos del taller por igual. Después de todo, una parte que es difícil de sujetar y apilar para un robot no necesariamente es difícil de formar manualmente para una persona.

Al mismo tiempo, la automatización del doblado le da al personal la oportunidad de pensar estratégicamente. ¿Qué partes necesitan los ensambladores y cuándo? ¿Cuál es la mejor manera de presentarla a los ensambladores? ¿Dónde ocurre la formación de kits, y dónde podría ocurrir? ¿Tiene sentido que las partes pequeñas sean separadas después del doblado, especialmente si esos bordes no están expuestos y no requieren desbarbado?

Lo más importante, el doblado automatizado en la prensa dobladora ya no está limitado al trabajo en gran volumen, con algunas excepciones. Una operación podría optar por automatizar un trabajo difícil con herramientas especiales, sujeción y apilado “anidado” para formas inusuales. Estos trabajos siguen requiriendo cierto tiempo de programación, por lo que la cantidad es muy probable que siga siendo un factor en la decisión de automatizar o no.

Aunque aparte de estos casos especiales, la programación puede ocurrir en minutos, los sujetadores son flexibles y los cambios de herramienta son automatizados. Si junta todos estos avances, creará una operación de prensa dobladora robótica donde el volumen de partes ya no es el factor decisivo.

About the Author

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

Seguridad en la soldadura desde el inicio

- Industry Events

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,